在“中國制造2025”戰略驅動下,工業焊接領域智能化轉型需求激增。據前瞻產業研究院統計,2024年中國工業機器人全年銷量約30萬臺,焊接工藝應用占比穩定在19%以上,成為制造業自動化升級的核心驅動力。然而,傳統焊接領域長期深陷技術瓶頸與發展桎梏。人工焊接依賴度高、技術門檻大,導致人力成本激增與質量波動并存;傳統工業機器人焊接則存在柔性不足、空間占用大、換線換產遲緩等弊端,這些問題嚴重制約著工業焊接的高質量發展。

一、矛盾解析

焊接產業的四大核心痛點

◉人力之困:人工焊接技術門檻高、流動性大;質量波動顯著,易引發焊接缺陷,導致產品報廢風險攀升。人工焊接易疲勞,易發生工傷事故,生產成本高,且管理難度大,決策執行難;尤其在工程機械、船舶制造等重工業領域,“招工難、用工荒”問題加劇。

◉柔性之限:傳統工業機器人依賴固定工位與復雜夾具,柔性不足,空間占用大,難以覆蓋“多品種、小批量”的現代制造需求。◉品質之殤:工件來料誤差、工藝波動導致焊縫一致性差,產品合格率徘徊于低位,復雜結構難以統一標準,讓生產管理難上加難,直接影響企業市場競爭力。

◉效率之縛:傳統焊接工裝夾具成本高,換線換產周期漫長,企業對市場需求的響應速度遲緩,擠壓企業利潤空間。

二、破局之道

智能焊接系統的全維革新

面對行業沉疴,科為機器人以創新技術為矛,以匠心產品為盾,推出KW1010B-1440與KW1012B-2010兩大智能焊接機器人,以自主核心技術重構焊接范式,準確擊破行業痛點:

◉十足柔性,賦能敏捷制造

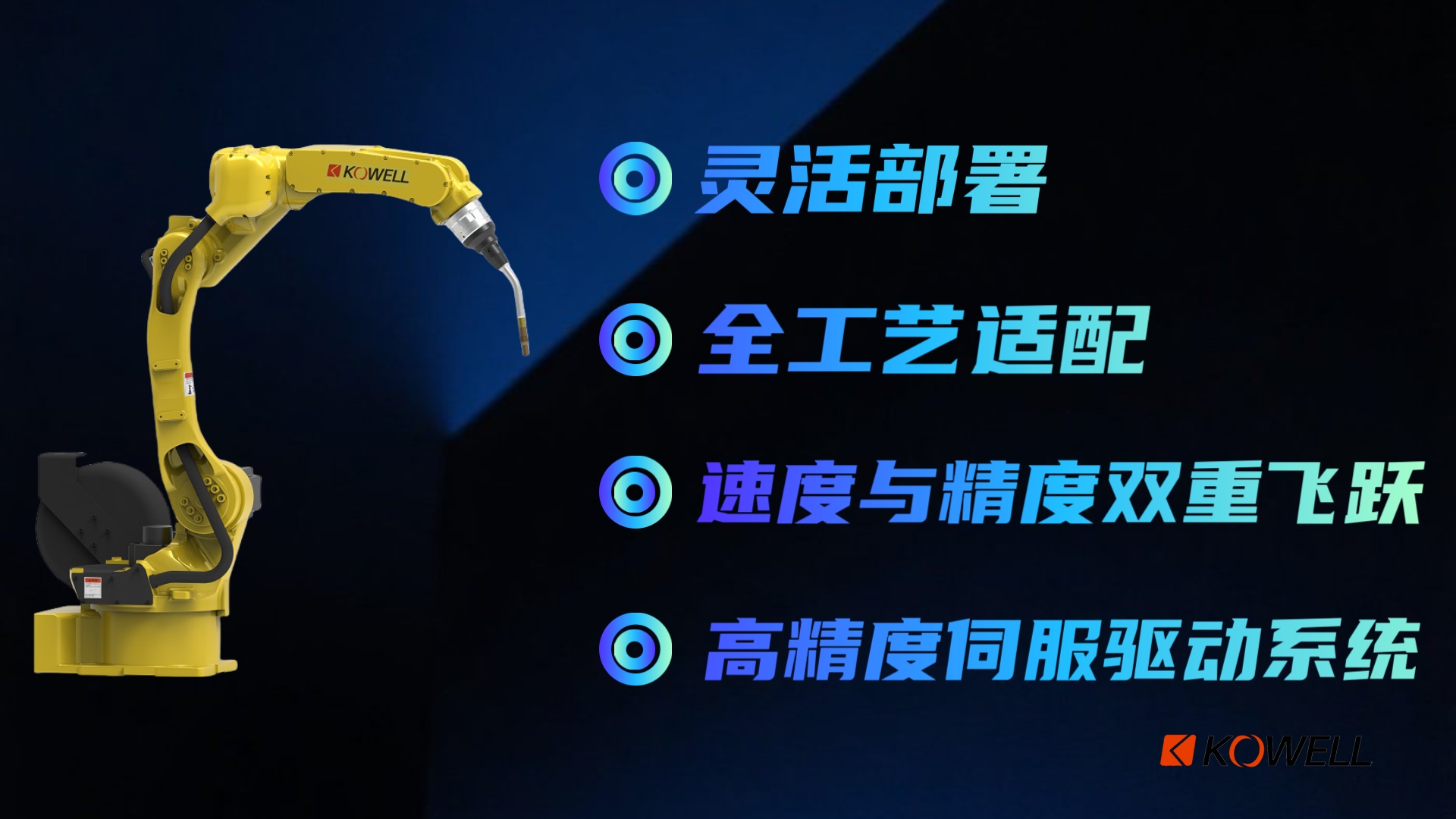

►靈活部署:支持落地式、支架式、倒掛式多元安裝,無縫適配產線空間限制,突破傳統固定工位桎梏。

►廣域覆蓋:KW1012B-2010憑借2010mm超長臂展,突破傳統設備工作空間限制,覆蓋更廣闊作業空間,勝任大型結構件的焊接與復雜曲面焊接需求。

►空間優化:緊湊型機械結構設計,在保證高性能輸出的同時,釋放生產空間,優化產線布局效率

◉多工藝兼容,智控品質

►全工藝適配:兼容氣保焊、二保焊、激光焊等多種先進工藝,滿足不銹鋼、碳鋼等多元材質的高品質焊接需求,實現全場景覆蓋。

►準確穩定:采用總線通訊技術構建穩定數據鏈路,有效規避運行中斷風險,保證生產連續性,減少維護成本。實現±0.05mm級重復定位精度,確保復雜直線、圓弧及空間曲線軌跡的準確復現,保證焊縫成型的一致性與美觀度。搭配高精度伺服驅動系統,實現焊接速度與精度的雙重飛躍,大幅提高生產線自動化水平與生產效率。

►堅固可靠:搭配IP56/IP67防護等級,無懼焊接飛濺、粉塵與潮濕環境,保證設備在重工、船舶等嚴苛場景下的穩定運行,有效解決作業中斷風險。

◉高效易用,降本增效顯著

►極速響應:高速度運動性能顯著提高節拍,效率較人工提高數倍,回報周期縮短。

►智能操作:依托智能算法,可適應各類復雜焊接工藝需求,減少對焊工的依賴,大幅節省人力與管理成本。

►穩定輸出:化解人為波動,焊縫平整光滑,顯著減少后續打磨工序,產品一致性實現質的跨越,合格率飛躍提高。

|